耐火材料是由各种不同种类的耐火原料在特定的工艺条件下加工生产而成。耐火材料在使用过程中会受到各种外界条件的单独或复合作用。因此要有多种具有不同特性的耐火材料来满足特定的使用条件。其所用的耐火原料种类与性质也是多种多样的。习惯上,人们通常按耐火原料的化学矿物组成、开采或加工方法、特性以及在耐火材料中的作用进行综合分类。表1为耐火原料的综合分类表。

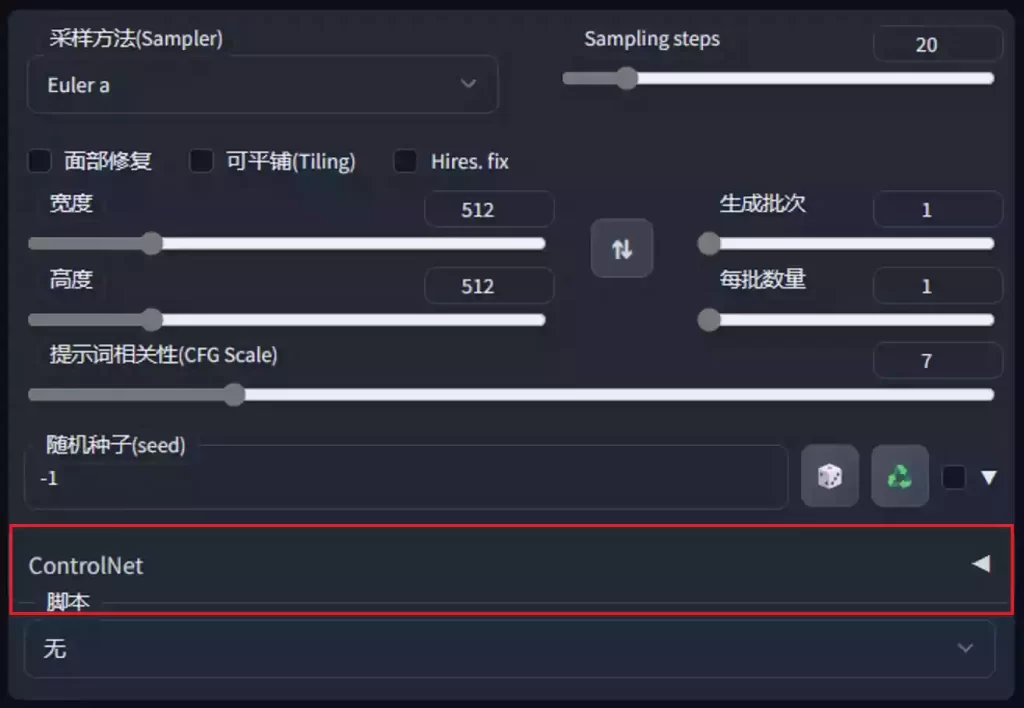

表1耐火原料的综合分类

![图片[1]-常见的非氧化物耐火原材料的种类及应用 - 如意-如意](http://rueee.com/wp-content/uploads/2022/12/e6ebd92d8a992e31e9a1912d5b6b4001.jpg)

从表1中可以看到,在耐火原料的分类中,除了常用的硅质、黏土质、高铝质、碱性等原料外,还有一类非氧化物原料。下面我们着重介绍此类非氧化物原材料。

1、什么是非氧化物原料?

非氧化物原料大多为难熔化合物,主要有三大类:①类金属难熔化合物,即金属与非金属结合的化合物,如金属的硼化物、碳化物、氮化物、硅化物等。②非金属难熔化合物,即非金属与非金属结合的化合物,如碳化硅(SiC)、氮化硅、氮化硼(BN)、碳化硼(B4C)和其它多组元化合物等。③金属间互相结合的金属互化物,如铝、铍等系统的金属互化物,钴-铬-钨系统的金属互化物。非氧化物原料大都是经过人工合成或提取而得到,并且多制成超细粉末。超细粉末表现出独特的力学、电学、热学、光学和化学性能,具有化学纯度高、均匀性好,相组成稳定、均匀,粒度分布范围窄、团聚程度小,颗粒形状为球形或自形晶形,粉料流动性好等特点,己成为现代高技术陶瓷和耐火材料的主要原料,对大幅度提高材料性能十分有效。制造各类超细粉末和超细粉末的制备方法是各国陶瓷和耐火材料领域的研究重点。

2、非氧化物原料都有哪些?

2.1碳化硅

天然的碳化硅(Crystolon)即碳硅石(Moissanite,又称莫桑石)很少,工业上使用的碳化硅(Siliconcarbide)是一种人工合成的材料,俗称金刚砂(Carborundum)。1891年由美国的艾奇逊(EdwardG.Acheson)首先以工业规模合成出这种人造矿物,1904年法国人莫桑(MoissarO首次在美国亚历山大州的陨石里发现了这种物质:后来在金伯利岩(Kimberlite,也称角砾云母橄榄岩)中也有所发现,但含量甚微,没有开采价值。目前工业上所使用的碳化硅全部是人工合成产品。

![图片[2]-常见的非氧化物耐火原材料的种类及应用 - 如意-如意](http://rueee.com/wp-content/uploads/2022/12/037690e340c7a3bcecd5128a0e8a23e7.jpg)

碳化硅是耐火材料领域最常用的非氧化物耐火原料之一。以碳化硅为原料生产的黏土结合碳化硅、氧化物结合碳化硅、氮化硅结合碳化硅、重结晶碳化硅、反应烧结渗硅碳化硅等制品以及不定形耐火材料广泛应用于冶金工业的高炉、炼锌炉,陶瓷工业的窑具等。

2.2 氮化硅

氮化硅是一种具有良好的耐磨、耐高温、耐蚀性的合成耐火原材料。在耐火材料的应用中,主要以结合相的形式出现。

![图片[3]-常见的非氧化物耐火原材料的种类及应用 - 如意-如意](http://rueee.com/wp-content/uploads/2022/12/01fd7dc371478b35803caaa6e1b0d61a.jpg)

Si3N4在耐火材料中一是用作碳化硅耐火材料的结合相,即氮化硅结合碳化硅;二是纯氮化硅制品。Si3N4是难熔化合物,因此很难将其烧结成高密度的制品。Si3N4制品的性能与其烧结方法有密切关系。

2.3 氮化铝

氮化铝分子式为AlN,含Al65.82%,N34.18%。早在1862年人类就合成出了AlN,但直到二十世纪五十年代才制出了性能良好的AlN陶瓷。AlN粉末的合成方法很多,按发生反应时的原料状态有固相反应法、液相反应法和气相反应法。

![图片[4]-常见的非氧化物耐火原材料的种类及应用 - 如意-如意](http://rueee.com/wp-content/uploads/2022/12/9f08fefc3636db2355899100e5cd743a.jpg)

AlN具有很好的射温、耐磨和介电性能,对于铝及其它熔融金属具有高温耐蚀性并且热震稳定性良好,可用作耐热冲击和热交换材料、特种耐火材料、半导体基板材料等。

2.4 塞隆

Sialon是由硅(Si)、铝(Al)、氧(O)和氮(N)组成的一类化合物。在低温和高温下均具有优异的硬度和机械强度、低热膨胀系数、优异的耐磨损性能和耐化学腐蚀性能。Sialon可用陶瓷的成型方法如挤出、压制和泥浆浇注来成型,然后再经过一定的热处理后可以烧结成接近理论密度的陶瓷体。Sialon材料具有优越的力学性能、热学性能和化学稳定性,是一种良好的高温结构陶瓷。由于Sialon的烧结性能远优于Si3N4,在中、低温度下可以用无压烧结的Sialon材料来代替热压烧结的Si3N4制品,从而减少能源消耗、降低成本。在耐火材料工业,Sialon主要用做结合相,如Sialon结合SiC制品、刚玉制品以及Sialon结合氮化硼复合材料等。

Sialon结合的SiC制品综合了SiC和Sialon的优点,高温强度高、抗氧化性好、热震稳定性优良,用做高炉炉腹和炉身下部之间的内衬和陶瓷工业窑炉的窑具已显示出优越性。Sialon结合SiC制品的性能与Z值也有密切关系。常温和高温抗折强度在在2时为最好;随/值增大,易发生由于碱和炉渣反应所引起的SiC制品组织结构劣化和耐蚀性下降,但热震稳定性增加。实践表明,Z=2的Sialon结合SiC砖具有较好的综合性能,适用于高炉耐火材料。

刚玉制品的烧成温度高,砖体膨胀系数大,热震稳定件差。以Sialon做结合相能使刚玉制品的烧成温度降低250~300℃,抗热震性明显提高。

2.5氮化硼

氮化硼(BN)的结构和性能与石墨极为相似,外观呈白色,因此又称白石墨。它具有熔点高、线膨胀系数小、热导率大等优点,还具有抗热震性好、高温绝緣性高、高温润滑性和抗侵蚀性好等优点。它既能透过微波又能透过红外线的材料。这种材料已广泛地应用于现代化工业和许多尖端技术部门,是一种非常有前途的新型陶瓷材料。

热压法制造的氮化硼制品在N2或Ar气氛中最高使用温度达2800℃,无明显熔点,在0.1MPa、N2中3000℃升华。但在氧化气氛中稳定性差,使用温度只能在900℃以下。氮化硼制品膨胀系数低,导热率高,热震稳定性优良,同时是好的绝缘体。氮化硼还有许多特殊的性能,这里只介绍作为耐火材料使用方面的性能。氮化硼制品可作为高温热电偶保护管,熔炼金属的器皿,宇宙航行中热屏蔽材料等。

2.6碳化硼

碳化硼为黑色有金属光泽晶体,俗称黑钻石,是以硼酸为主要原料,加入石油焦等碳质材料,经过高温固态冶炼、粉碎加工而成的一种粉末状产品,与金刚石、立方氮化硼同属于超硬材料。碳化硼不溶于水和有机溶剂,化学稳定性强,耐酸、碱腐蚀,几乎不与所有的酸、碱溶液反应。碳化硼还具有如下多种特性:具有较大的热中子俘获截面,中子吸收能力强,故有中子吸收剂之称;具有半导体性等。

![图片[5]-常见的非氧化物耐火原材料的种类及应用 - 如意-如意](http://rueee.com/wp-content/uploads/2022/12/8e6821af76123ac6e28f4b7f4d4f1c96.jpg)

制造碳化硼特种耐火材料制品,由于在技术上有较大的难度,因此尚没有形成工业性生产,只有为满足某些特殊场合的需要才少量制造。目前,碳化硼制品的制造工艺还不完整也不成熟。制品可用热压烧成法和常温加压烧成法制成。因后一种方法难以制造出致密的制品,所以通常采用前一种方法。热压可在氩(Ar)气保护下的碳管发热的热压炉中进行。升温速度并不严格控制,一般用2h左右的时间就可升到最高温度。热压温度在2050~2150℃,热压压力在30MPa左右,最高温度保温30min。最终制品的密度可达2.46~2.51g/cm3,气孔率0.4%~0.6%,耐压强度可达2250MPa,抗折强度280MPa。

以上是与耐火材料行业密切相关的非氧化物原料,非氧化物原料往往兼具多项特殊性能,在一些特殊材料的制作中,采用传统氧化物原料生产的耐火材料已经不能满足要求,许多非氧化物原料比传统的氧化物原料具有更高的熔点、更好的高温力学性能。因此,非氧化物原料以及非氧化物-氧化物复合原料在未来耐火材料的生产应用中,将会有更大的发展。

暂无评论内容